随着增材制造(3D打印)技术在多个行业中的应用逐渐增多,质量保证(QA)也成为确保产品符合标准和要求的关键因素。然而,由于增材制造过程的独特性质,质量控制面临着一些与传统制造方法不同的挑战。本文探讨了增材制造中质量保证面临的独特问题,并分析了如何克服这些挑战以确保高质量产品的生产。

增材制造与传统制造的区别

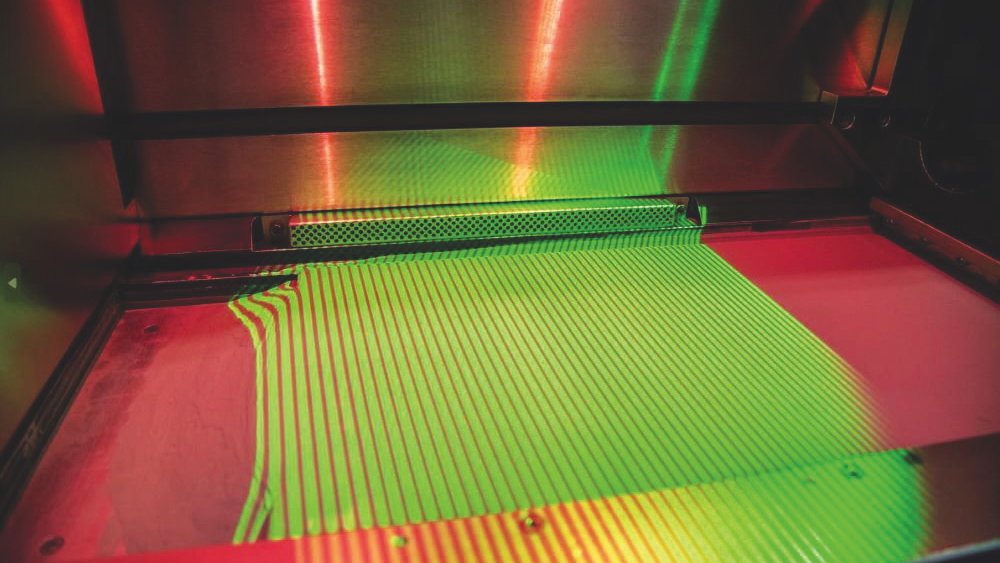

增材制造通过逐层堆积材料来构建三维物体,与传统的减材或成形制造方法(如铣削、车削或铸造)有着本质区别。在增材制造过程中,零件是通过精确控制材料的沉积进行构建的,因此其制造过程高度复杂,且每个打印过程都可能略有不同。这种高复杂性要求质量控制在每个步骤中都必须非常精细,才能确保产品的一致性和可靠性。

质量检查的挑战

过程的不可预测性

增材制造的一个显著特点是过程的不可预测性。由于每一层的打印过程都是独立进行的,因此各个层之间的质量差异可能会影响最终产品的整体质量。这就意味着,必须在每个打印周期中进行详细的质量监控,以确保每一层都达到预期的标准。

材料的多样性与不一致性

增材制造使用的材料种类繁多,包括塑料、金属、陶瓷等,每种材料的特性都可能影响最终产品的质量。不同批次的材料可能具有不同的质量标准,导致在生产过程中出现不一致的情况。为了保证最终产品的质量,必须对原材料进行严格的检验和控制。

零件的几何复杂性

增材制造能够生产非常复杂的几何形状,但这种复杂性也给质量控制带来了挑战。复杂的设计可能导致一些区域难以访问和检查,从而使得传统的检查方法无法有效应用。例如,零件的内部结构可能难以通过视觉检查来验证,这就需要依赖其他非破坏性检测方法,如X射线成像或CT扫描。

打印过程中的参数波动

在增材制造中,打印过程中的许多参数(如温度、打印速度、激光功率等)都可能影响最终产品的质量。即便是微小的参数波动也可能导致零件产生缺陷。为了确保每个打印过程的一致性和可控性,必须在生产过程中实时监控这些参数,并采取纠正措施。

质量控制的解决方案

实时监控与反馈机制

随着技术的进步,越来越多的增材制造系统配备了实时监控和反馈机制。这些系统能够监控打印过程中的各种参数,如温度、材料沉积情况、打印头的位置等,并在发生异常时立即进行调整。通过这种方式,能够在生产过程中及时发现问题,避免错误累积,从而提高最终产品的质量。

非破坏性检测技术

由于增材制造零件的几何复杂性,传统的视觉检查和测量方法可能不再适用。非破坏性检测(NDT)技术,尤其是X射线成像、超声波检测和CT扫描等,成为确保零件质量的重要工具。这些技术可以深入检查零件的内部结构,发现可能存在的微小裂缝或孔洞,从而确保零件的完整性和功能性。

标准化与规范化

为了提升增材制造的质量控制水平,各国和行业正在逐步制定相关的标准和规范。这些标准为增材制造的质量保证提供了明确的指导框架,确保各项操作按照最佳实践执行。随着行业规范的不断完善,增材制造的质量管理也会变得更加系统化和规范化。

先进的材料科学

增材制造的质量问题往往与材料的特性密切相关。为了应对这一挑战,许多企业正在加大对新型材料的研究和开发,力求找到具有更好一致性和可靠性的材料。同时,对现有材料的深入分析和优化,也能够提高生产过程中的材料利用率和质量稳定性。

未来展望

随着增材制造技术的不断发展,质量保证的挑战也将变得更加复杂。未来,随着更先进的自动化系统和人工智能技术的引入,质量控制将更加智能化和精准化。实时监控、数据分析和机器学习将在提升生产效率的同时,帮助质量管理人员更准确地预测和控制生产中的潜在问题。

增材制造作为一种具有巨大潜力的生产方式,其质量保证问题不仅是技术问题,更是产业发展的瓶颈。通过不断提升质量控制的技术手段,增材制造的应用范围将进一步扩大,尤其是在航空航天、医疗和汽车等关键领域,能够更好地满足高质量和高精度的要求。

结语

增材制造带来了许多革命性的变化,但同时也带来了独特的质量保证挑战。为了确保增材制造的广泛应用,必须克服这些挑战,提升生产过程中的质量控制水平。通过技术创新和标准化进程的推进,增材制造的质量保证将逐渐成熟,助力各行各业实现更高效、更高质量的生产。